Про ПКЛ мы уже не раз писали — какой это крутой, гибкий и безотходный материал, пришло время вдохнуть конкретики в эти слова. На днях мы закончили клешню — обросли толстым слоем экспириенса и сейчас начнём им активно делиться =)

Про ПКЛ мы уже не раз писали — какой это крутой, гибкий и безотходный материал, пришло время вдохнуть конкретики в эти слова. На днях мы закончили клешню — обросли толстым слоем экспириенса и сейчас начнём им активно делиться =)

Лепить и гнуть это ещё не всё — можно не только это, не только руками и не только ажурные формы и плавные линии – листы, пластины, уголки, трубы, оси, валы, подшипники скольжения, шестерни и прочие индустриально технологичные вещи можно изготовить — прям на столе используя абсолютный минимум инструментов.

Общие замечания для тех, кто не знаком с предметом

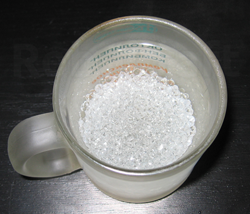

Начинается всё с кружки кипятка =)

Вообще-то ПКЛ плавится уже при 60, но где взять воду в 60 я не знаю, да и нагревается вся толща куска долго. Поэтому всегда завариваю кипятком – быстрее и проще.

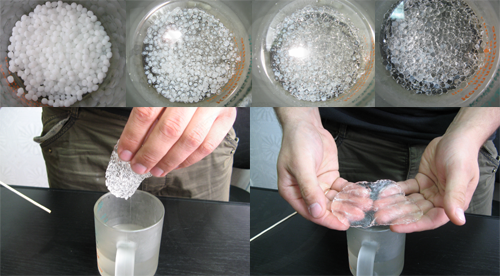

С первичными гранулами всё быстро – вода хорошо проникает между шариками и оперативно превращает их сначала в «икру» а потом и в «стекло», затем можно палочкой вынуть всё это дело, и дав совсем чуть-чуть остыть — лепить руками.

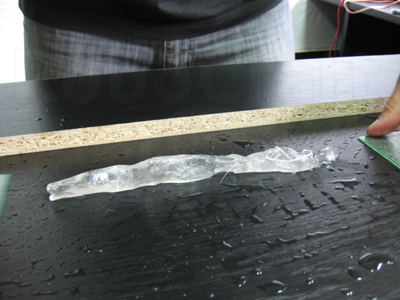

С большими кусками (вторичное сырьё) дольше – сначала поверхность становится прозрачной, оставляя сердцевину белой, потом эта «косточка» постепенно тает, иногда довольно долго –

для ускорения можно вынуть из воды и стянуть уже расплавленный ПКЛ давая твёрдому быстрее набирать тепло.

Да, кстати, рекомендую первым делом вытряхнуть воду из куска, а потом и расплющить –помять руками, чтоб пузырей водяных не осталось (хотя обычно они не мешают).

Итак, при 60 орадусах ПКЛ становится прозрачным и мягким, можно лепить:

Если греть дальше – начинает течь, как ооооочень густой мёд и становится липким.

(кстати, грели вплоть до 600 — менее вязким не становится)

А сильно перегретый неприятно липнет к рукам и столу=\

Кстати в этом состоянии он ещё и неплохо обжигает – не грейте выше 100=)))

Всегда можно дождаться остывания до такой степени, что работать не мешает или наоборот — подогреть чтоб сплавить. Если всёже прилип – не беда — от всего хорошо отлипает по остывании, кроме ПВХ-изоляции проводов – адгезия просто сумасшедшая — при работе с сервами провода лучше чем-нибудь обмотать. Также снижает слипабельность вода – что не должно сильно прилипнуть – стоит смачивать. Пэтому лепить (именно придавать форму) лучше мокрыми руками (инструментом) — даже сильно перегретый ПКЛ не тянется и не остаётся отпечатков.

А отпечатки снимает он классно=)

Точность изумительная – наверняка можно что-нибудь лить химически отверждающееся (потом обязательно проверим)

Остывая ПКЛ теряет прозрачность, становится всё более резиновым и при попытке согнуть или подлепить покрывается некрасивыми морщинами.

Лечится повторным подогревом и разглаживанием мокрыми пальцами.

Инструменты

А повторно подогревать участки (или всё изделие) лучше всего феном. Фен использовался строительный с регулировкой температуры (стоял на 170) и паяльный — от станции Lukey (стоял на минимуме — 180) — удобен за счет тонкого сопла.

Можно обойтись одним только феном для волос, но для серьёзных дел чертовски рулят насадки.

В качестве эксперимента пробовали работать паяльником (та же станция Lukey на минимуме температуры) – лучше всего делает дырки=)

Да, ещё полезная вещь — кусок чего-нибудь плоского и твёрдого.

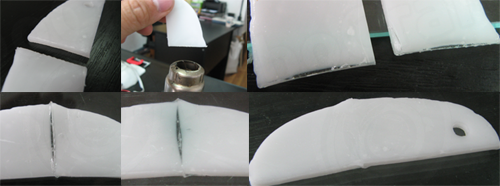

Можно делать листы и пластины.

По началу была доска — обпилок одного из наших столов=)

Под доской долго остывает, но это позволяет хорошо раздавить пласт — лучше выдавить воду и воздух, но она прогибается, оставляет свою текстуру (иногда это прикольно) и под ней нечего не видно.

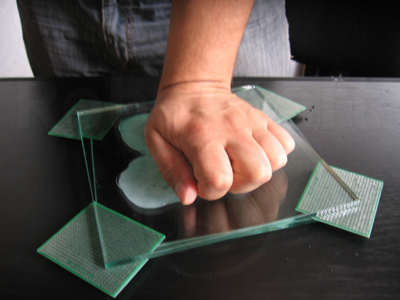

Плавим ПКЛ, вытаскиваем на влажный стол, прижимаем влажной доской, подложив под края что-нибудь нужной толщины – у нас это были стопки протошылдов, поэтому все толщины кратны 1.5мм=)

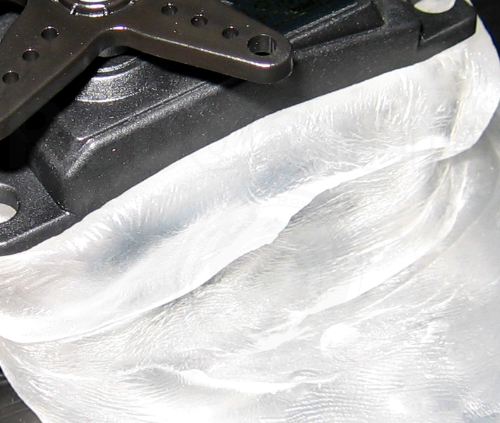

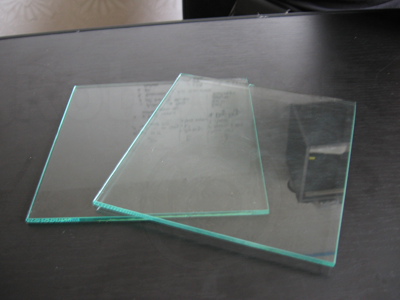

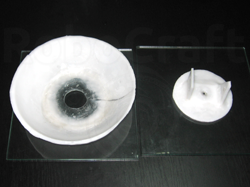

Потом заменили двумя толстыми стёклами (сделали в нарезке, прям при мне за 100р)

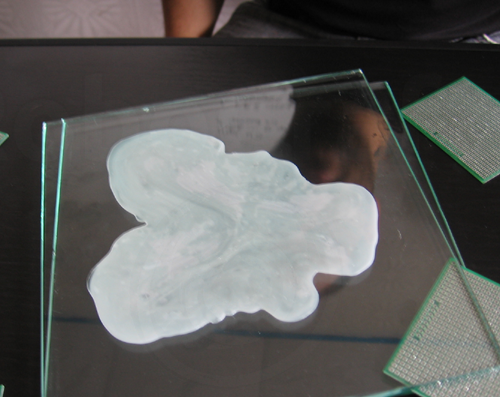

Для них лучше греть посильней т.к. быстро отнимают тепло — ПКЛ стремительно остывает — иногда получаются неэстетичные морщины.

Минусы — сложней выпустить всю воду и воздух (лучше раздавливать из шарика) – иногда на поверхности остаются каверны, но стынет быстрее, отлипает раньше и это чертовски красиво=) Как будто вода замерзает замысловатым плавным узором.

Можно на монетках=) Виден невышедшый пузырёк.

Получается что-то вроде такого листа

его можно резать гнуть, сваривать и сверлить =)

Приёмы работы

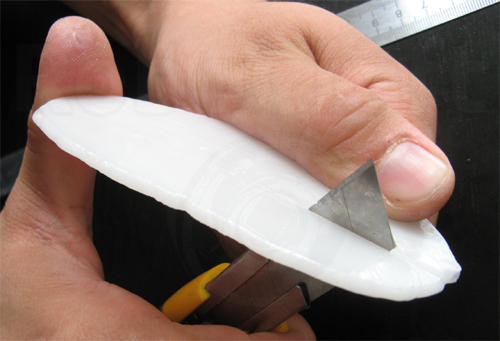

Режется — тонкий (до 1.5мм) простыми ножницами, до 3мм можно ножницами по металлу, но в основном резали ножом. За один проход сложно вязкий слишком – лучше сначала по линейке (лекалу) легонько прорезать неглубокую линию(кривую),

потом в несколько проходов углубить ( можно и до полного прорезания)

и заведя нож с торца листа, врезаться в линию и по ней, как по каналу – чётко ровно и быстро.

Старый порез на большём пальце, какбэ, намекает, что делать это надо аккуратно=)

Срез получается ровный и точный. Видны пузырьки не вышедшие из толщи

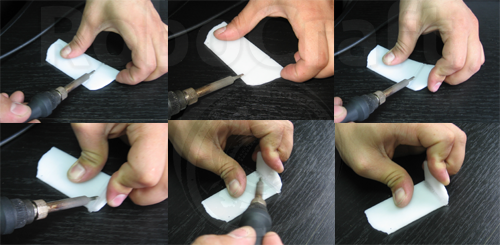

Гнуть (под «ровными» углами) и сваривать можно разными путями – паяльником и феном.

Паяльником – водим по будущему сгибу и давим пока не начнёт гнутся, гнём-водим формируя шов=)

Сваривать также — плавим края, прижимаем ещё раз приплавляем, разглаживаем мокрым лезвием, остужаем, если срезать облой то шва практически не видно

Так можно делать уголки двутавры и прочий «прокат»=)

Но паяльником мне не понравилось – подгорает на нем ПКЛ, и попадая в шов делает его более заметным=\ Быстрее и аккуратнее получается феном.

Гнуть – греть через щель между двумя пластинами (текстолита, например) или тонкой.

насадкой, потом сгибать

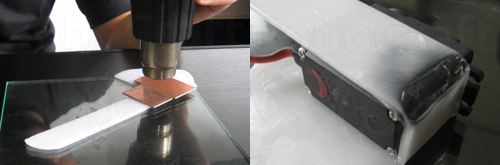

Сварка – подплавляем торцы пластин, прижимаем друг к дугу несильно, кладём между стеклами, придавливаем (без подкладок) и оставляем остывать.

Шва практически не видно=)

Кстати, листы отлично навариваются друг на друга – подогрели одну поверхность, другую, прижали, остудили. Получили более толстый лист.

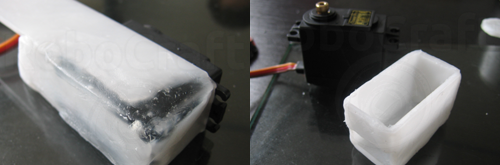

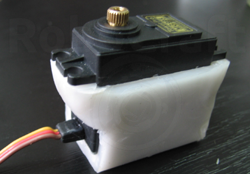

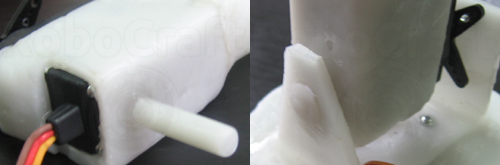

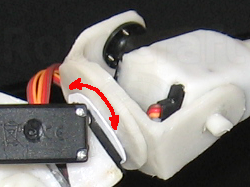

Собственно подогрев лист им можно обернуть ту же серву, подогрев посильнее края, сплавить их (пальцами слепить) – получится футляр-крепление(кейс)

Наплавив приливы получим места для ввинчивания крепёжных шурупов.

Шурупы, даже такие мелкие, как от серв, отлично ввинчиваются в остывший ПКЛ и сидят – зубами не выдрать=)

Пока лист мягкий (свежераздавленный) — отлично наварачивается на трубу (пластиковую)- обернуть, подогреть до прозрачности, сплавить-слепить шов, покатать руками по ПКЛ-у, потом катать несильно за свободные концы трубы пока твердеть (белеть) не начнёт.

Остудить под холодной водой. А потом не снять=) Обтянулась, а кое где и прилипла, смачивание не помогло (можно попробовать на гладкой металлической трубе, но у нас такой не нашлось). Пришлось резать,

– получилось на удивление неплохо – ровная поверхность и равномерная толщина стенок.

Второй раз пробовали с силиконовой смазкой – всё равно не снялась=\ Но разрез

потом сплавили на той же трубе и раскатали шов. Вышло вообще почти идеально=)

Пара вмятин на поверхности и заметный изнутри шов не в счёт=)

Оба раза трубы получились легкие, прочные и несгибаемые. Потом их можно подплавлять, подгибать и приделывать к ним другие детали. Даже пробовал раздувать – нагреть участок, закрыть один конец, в другой подуть – получается пузырь. Наверно, можно выдуть колбу или реторту какую-нибудь=)

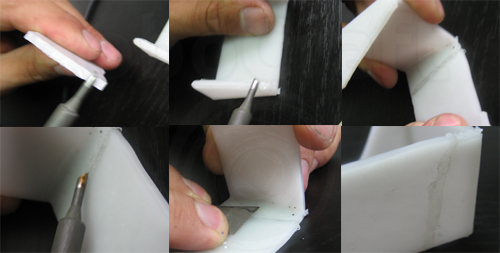

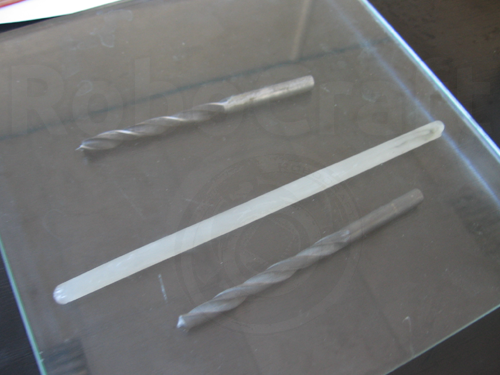

Отверстия можно сверлить свёрлами как по дереву так и по металлу (но часто остаются лохмотья которые легко срезаются ножом)

Можно прокалывать шилом, разворачивать развёрткой (лучше большие диаметры)

И проплавлять паяльником=)

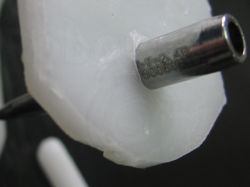

Неплохо выходит подогревать феном отверстие и протаскивать «калибр» —

под рукой были жала от станции Lukey поэтому все отверстия у нас по 6мм=)

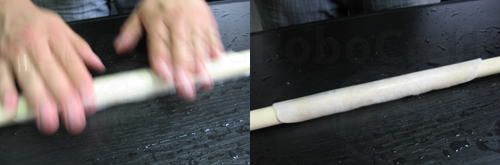

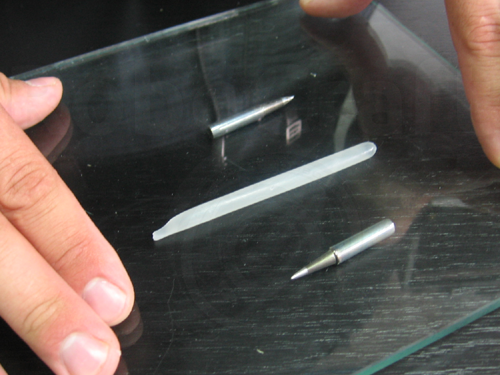

Можно катать валы и оси – сначала пальцами,

потом стеклом.

Удобнее всего на тех же инструментах которыми делались отверстия под них ( у меня — жала от станции и свёрла)

Потом отверстия подгоняются под оси, приплавляются к подвижной детали

а с наружи пластины-подшипника делается «клёпка» чтоб ничего не сплавилось – подкладывали бумажную шайбу.

Вуаля — подшипник опорный!

Чтоб воспринять осевую нагрузку можно изготовить упорный подшипник!

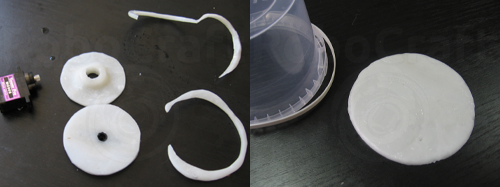

В свежедавленном листе давим кругляк(два) или просто вырезаем его из уже остывшей пластины

Если есть необходимость «отполировать» – хорошенько разогреваем будущие поверхности скольжения и прижимаем к стеклу (глубина прогрева зависит от глубины неровностей с которыми боремся)

А потом просто собираем(стягиваем) их через ось или вал (у нас в обоих случаях это были валы сервы)

«Литьё»!

А ещё можно копировать детали=)

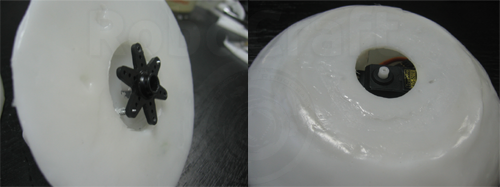

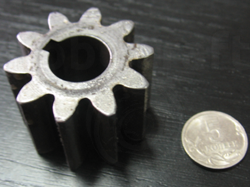

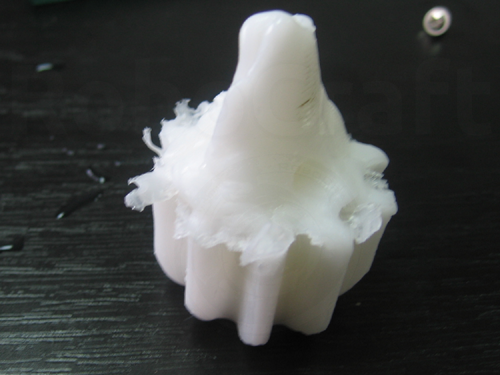

Была у меня вот такая шестерня!.

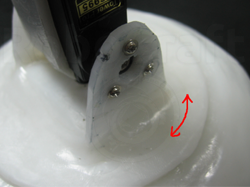

Облили её вот таким силиконовым спреем

и облепили.

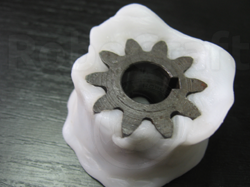

Вытащили образец,

остудили форму и полили внутри спреем. Задавили чуть остывший ПКЛ,

сделали хвостик для вытаскивания.

Основательно остудили и принялись выковыривать – хвостик не помог – за него вытянуть не получилось, приложив немало усилий выковыряли отвёрткой

Но при запихивании ПКЛ был слишком холодным и не продавился в некоторые зубья

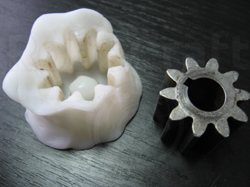

Вторая попытка была значительно успешнее – мастерство растёт=)

Такого вида хвост оказался несколько удобней, но без отвёрточного вандализма всё равно обойтись не удалось.

Так же можно видеть, что воздуху из нижней части формы некуда выходить – зубья получаются закруглённвми. Надо бы модернизировать – добавить «выпары» или отрезать дно=)Тогда и вытаокивать можно будет.

Огрехи первой попытки частично исправили дополнительной наплавкой ПКЛа и последующей обкаткой мастер-моделью. Изумительно вышло=)

Порезали обе заготовки на нужное число шестерёнок потоньше=)

Резали ножом в раскачку и по кругу (тяжело) – пилить хуже – лохматится и вязнет полотно (возможно слишком мелкий зуб у нашей пилы).

Да, кстати, ещё одно важное замечание.

Соблюдайте чистоту рук, инструмента и рабочего места =)

А то вся пыль, грязь и мелкий мусор впечатываются на веки в ПКЛ, и раз за разом переплавляя стружки и обрезки замечаешь что становится он уже не белым а сереньким, таким, неопрятненьким=\

Этот неприятный эффект можно наблюдать на кистевом суставе нашей робоклешни – она заметно темнее остальной тушки.

Дааа… обьёмно получилось =)

Надеюсь эта простыня поможет реализовать ваши самые безбашенные идеи!

Или подкинет новых =)

читать далее: манипулятор-клешня полностью из ПКЛ

0 комментариев на «“ПКЛ: трюки и штуки”»

Раскидать по страничкам, и прикладывать к каждому ведерку ПКЛа

А какие ещё есть варианты, если необходимо сделать корпус для своей поделки?

Каркас из жесткой проволоки и корпус из алюминия, например.

Да, замечательная штука! Делал гайки для крепления переменных резисторов (под рукой не было), несмотря на довольно мелкую резьбу — прекрасно держатся и позволяют плотно прикрутить резистор к поверхности.

классная штука!

интересно сколько ушло на клешню? ведерко на 250г или больше?

список использованных материалов приведён в конце статьи 😉

Вес ПКЛа в манипуляторе 580 гр

дороговато выходит если что то большое делать(((

на самом деле можно меньше… основание делалось быстро и толсто… реально там грамм 300 достаточно ))

закажу как нибудь ведерко, очень понравились шестерни и т.п. детали, их всегда не хватает или нет двух одинаковых

Вам бы радиаторы на моторы, а не тугоплавкий пластик

Доброго времени суток всем! у меня такой вопрос, насколько он тяжелый? а то для некоторых моделей это может быть очень принципиально. ответтье кто знает, кто использовал этот материал. и что лучше, это или просто сделать каркас из перфариованной ленты?

тоже начал осваивать этот материал -додумался делать из него стрежни диаметром 11 и пихать в доработанный термоклеевой пистолет понизив ему напряжение.

Я даже видео доработке термоклеевого пистолета снял но пока еще не выкладывал (в процессе обработки).

Но тут народ грамотный и без видео суть поймет.

Обычные термоклевые пистолеты дают температуру до 200 а это для этих пластиков очень много.

В природе есть и низкотемпературные клеи и термопистолеты для них -их как правило используют флористы клеить например лепестки из ткани для искусственных цветов.

Но те пистолеты в основном для маленьких стрежней 7 мм в диаметре.

В итоге купил обычный термоклеевой пистолет под стержни 11 мм и запитал его через диммер (продается в магазинах электротоваров для регулировки яркости лам накаливания) -но этого оказалось недостаточно -пришлось еще последовательно пистолету лампочку на 60 ват включить -в итоге получил термопистолет для работы с этим пластиком и регулировкой температуры как раз в нужных для этого пластика пределах.

Еще сопло пистолета слегка доработал (у некоторых пистолетов оно съемное -просто выкручивается) -пластик этот несколько более плотный чем термокли -поэтому из сопла высверлил шариковый клапан (толку от него и так мало -клей все равно самопроизвольно вытекает) и увеличил диаметр сопла -просто немного расверлив его.

В итоге из пистолета получаю расплавленный пластик без капель воды и не обжигающий руки -очень удобно для мелких работ!!!

Еще для работы с этими пластиками хорошо использовать гравер -бормашинку типа Dremel — шлифовальные цилиндры из наждачки отлично шлифуют этот пластик да и другие насадки вполне подходят для работы с этим пластиком.

Сильно не хватает фена для работы — но подходящие строительные которые дает нужную температуру -достаточно дорогие. Может кто подскажет недорогой фен который хорошо подходит для работы с этим пластиком?